GORE® 조인트 실란트

설치가 용이한 다용도의 본 100% ePTFE 실링 코드는 일반적 적용 분야의 대형 스틸 플랜지에 비용 대비 탁월한 효율을 제공하는 솔루션입니다.

연락처

한국

+82 2 393 3411

United States

+1 800 523 4673

Australia

+61 2 9473 6800

Brazil

+55 11 5502 7800

China

+8621 5172 8299

France

+33 1 56 95 65 65

Germany

+49 89 4612 2215

Hong Kong

+852 2622 9622

India

+91 22 67687000

Italy

+39 045 6 20 92 50

Japan

+81 3 6746 2600

Netherlands

+31 13 507 47 00

Poland

+48 22 6 45 15 37

Scandinavia

+46 31 706 78 00

Singapore

+65 6733 2882

South Africa

+27 71 467 7710

Spain

+34 93 4 80 69 00

United Arab Emirates

+971 2 5089444

United Kingdom

+44 1506 46 01 23

개요

고어는 40여년 전 현장 시공이 가능한 최초의 가스켓인 조인트 실란트를 개발하였습니다. 장기간의 사용으로 품질이 검증된 본 실링 솔루션은 대구경, 사각형 및 불규칙한 모형, 거칠거나 자국이 난 플랜지 표면에도 적용이 가능한 제품입니다. 압축 시에도 부드럽고 장착성이 높은 본 제품은 얇지만 강력한 실링을 형성하며, 가용 볼트 하중이 낮은 적용 분야에도 사용이 가능합니다.

다용도의 고어 조인트 실란트는 신뢰성 높은 실링력뿐만 아니라 용이하고 비용 대비 효율이 높은 설치 방식으로 많은 MRO (Maintenance, Repair and Operations / 유지보수 및 운영) 팀에서 사용되고 있는 표준 실링 소재입니다. 대부분의 적용 분야의 경우 본 제품은 점착 소재의 후면부를 벗겨내고, 표면에 적용한 후, 끝부분을 겹치게 마무리하는 간단한 방식으로 설치할 수 있습니다. (더욱 복잡한 적용 분야의 경우, 고어의 설치 가이드라인을 참조하시기 바랍니다.)

(1) 일반적으로 제한된 열 사이클 및 온도 <150°C, 압력 <10 bar 에서 작동.

고어 조인트 실란트의 다양한 용도

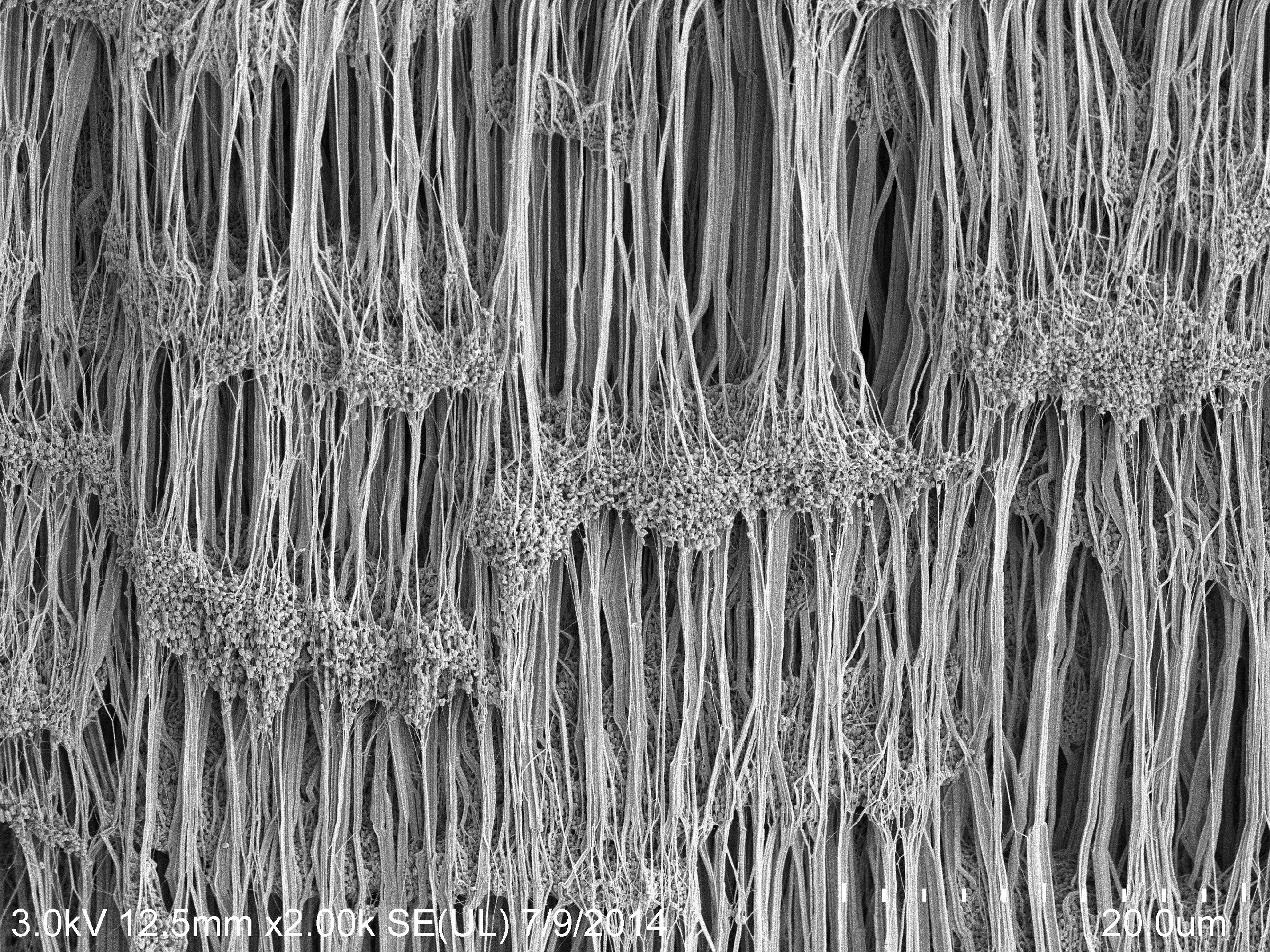

고어의 ePTFE (expanded polytetrafluoroethylene) 기술

고어 조인트 실란트는 고도의 섬유성 연축을 생산하기 위한 고어의 확장 기술을 사용하여 100% 단축성 ePTFE로 제작되었습니다.

높은 섬유성 연축이란 강도와 실링을 향상시켜 주는 속성으로, 부드럽고 장착성 높은 표면을 형성하여 불균형한 플랜지 표면도 신속하게 채워줍니다.

고어 조인트 실란트는 용융/융해 알칼리 금속 및 불소 원소를 제외한 모든 매체(pH 0-14)에 대해 화학적 내성을 보유하고 있으며, 용도가 다양하여 강알칼리, 강산 및 솔벤트(solvent) 베이스의 화학 공정 시스템에도 사용될 수 있습니다.

간편한 사용법 및 비용 절감

고어 조인트 실란트는 플랜지 사이즈 및 복잡도에 관계 없이 어떤 형태로든 현장에서 즉석 시공할 수 있으며, 신속하게 부착될 뿐만 아니라 끝이 겹쳐지면 완벽한 가스켓을 형성합니다. 때문에 수직 플랜지를 실링하는 일도 한 사람이 간편하게 수행할 수 있습니다.

고어 조인트 실란트를 이용하면 맞춤형의 대형 가스켓도 작업 현장에서 직접 빠르고 간편하게 생산할 수 있어 외부에서 시공될 때까지 기다릴 필요가 없습니다. 따라서 화물 운반대, 운송 트럭, 크레인 리프트 등의 중장비나 특수한 취급, 관리 또한 필요하지 않습니다.

또한 고어 조인트 실란트를 이용하면 가스켓의 생산과 설치도 신속하고 간편해집니다. 견고하고 내구성 높은 실링력은 최소한의 관리만을 필요로 하며, 작업 중단 시간이나 다운타임까지 최소화하여 생산성을 더욱 향상시켜 줍니다. 이는 나아가 비용 절감으로도 연결됩니다.

기술 사양

| 소재 | 100% ePTFE (expanded polytetrafluoroethylene) 소재, 단방향성 강도 제공 본 제품의 후면에는 설치 용이성을 위한 점착제가 장착되어 있습니다. |

|---|---|

| 온도 범위 | -269°C ~ +315°C (-452°F ~ +600°F) |

| 화학적 내성 | 용융 알칼리 금속 및 불소 원소 제외한 pH 0-14의 모든 매체에 대해 화학적 내성 보유 |

| 운전 범위 | 최대 적용 압력 및 온도는 장비 및 설치 방식에 따라 달라질 수 있습니다.

|

| 보관 기간 | ePTFE는 노화되지 않으며 무기한 저장이 가능하나, 최적의 점착력을 보장하기 위해 정상적 환경(2)에서 구입일 기준으로 2년 이내에 사용할 것을 권장드립니다. |

(1) 절대 압력 1 mmHg(Torr) = 133 Pa = 1.33 mbar = 0.019 psi

(2) 21°C (70°F), 상대 습도 50%

| 너비(3) | 3 mm (1/8") | 5 mm (3/16") | 7 mm (1/4") | 10 mm (3/8") | 14 mm (1/2") | 17 mm (5/8") | 20 mm (3/4") | 25 mm (1") |

|---|

(3) GORE 조인트 실란트는 장착성이 매우 높아 압착 전 저장 및 취급 과정에서 규격이 쉽게 변화할 수 있으나, 압착 이전 상태에서의 미미한 규격 오차는 제품 성능에 아무런 영향을 주지 않습니다.

가스켓 설계 요소

EN 13555는 EN 1591-1 계산에서 사용된 가스켓 변수를 생성하기 위한 테스트 방법을 제공합니다. EN 13555:2014의 승인을 받음에 따라 Annex G는 이제 fom-in-place 가스켓의 설계 변수를 생성하는 것에 대한 가이드라인을 일부 제공합니다. 2014 개정에 따른 테스트 결과는 곧 제공될 예정입니다.

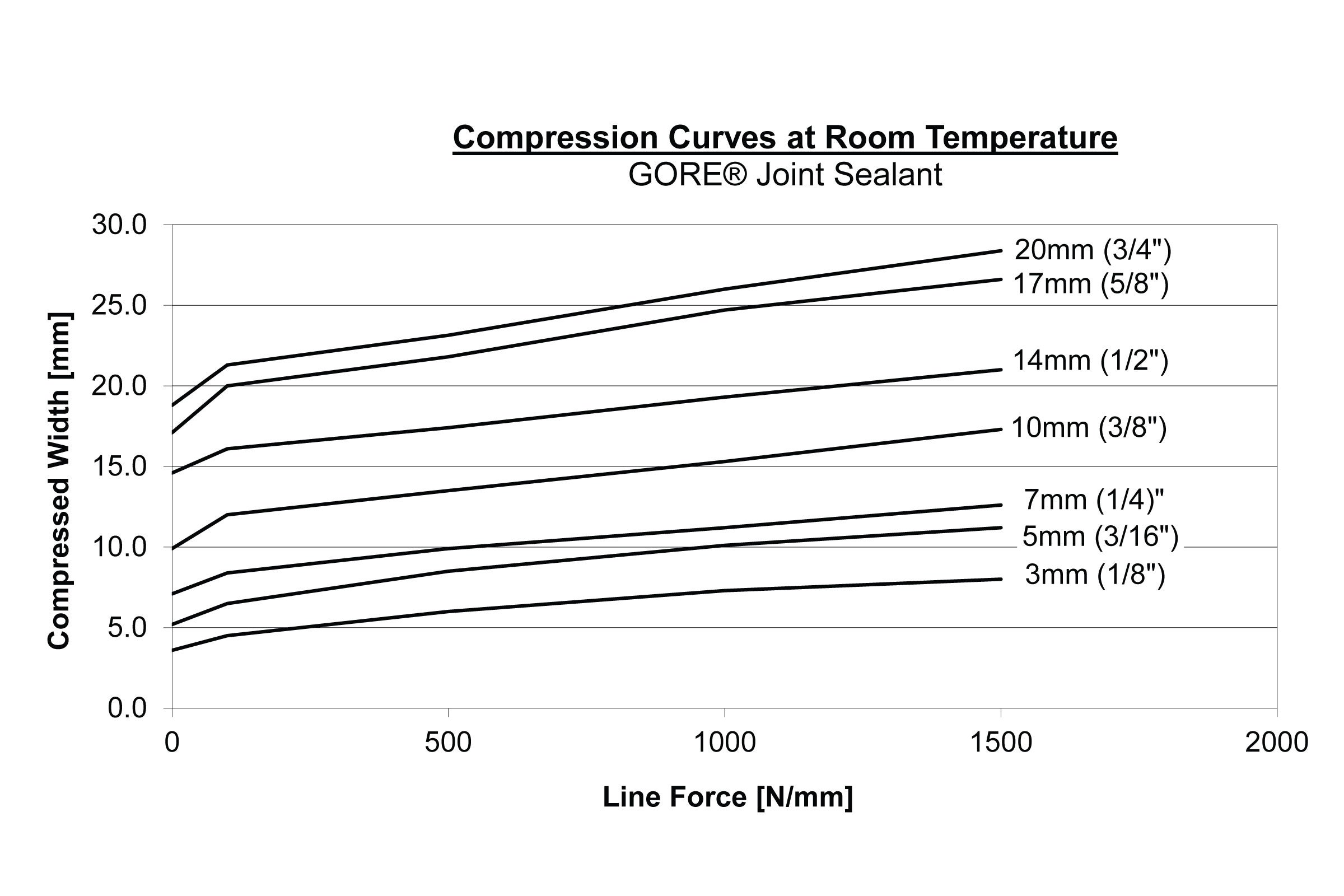

GORE® 조인트 실란트 DF의 가스켓 너비 증가 정도는 가스켓에 가해지는 압력의 정도에 따라 달라지는데, 이는 단축성 ePTFE의 소재 특성 때문입니다. 따라서 플랜지 연결부의 배치 및 계산을 위해서는 가스켓 압력보다 선력(line force)을 사용하는 것이 더욱 용이한 방법입니다. 선력, 즉 Q*의 공식은 단위길이 당 힘(force per unit length)입니다.

가스켓 상수 정의

| PQR | 사전 정의된 온도에서의 크리프 이완 측정치. 이완 후 가스켓 압력과 최초 가스켓 압력 사이의 비율을 의미함. 이상적인 PQR 값은 1. 테스트 값이 이상적인 값에 가까울 수록, 가스켓 압력 손실이 적어짐 |

|---|---|

| Q*min(L) | 실온에서 특정 누출 등급 L에 도달하기 위해 최초 실링 시공 시 최소한으로 요구되는 선력 |

| Q*Smin(L) | 사용시 특정 누출 등급 L에 도달하기 위해 최소한으로 요구되는 선력 |

| Q*Smax | 지정된 온도에서 가스켓 손상이나 보어(bore)로의 침투 없이 가스켓에 가해질 수 있는 최대 선 힘. 온도 및 실링 두께에 따라 달라질 수 있음 |

| E*G | 부하 감소 시의 실링의 복구(탄성 작용)를 의미. 탄성 계수와 관련이 있음. 선 힘, 실링 두께 및 온도에 따라 달라질 수 있음 |

일반적인 테스트 방법

| PQR | 크리프 이완은 다양한 온도, 최소 가스켓 응력, 실링 두께 값 및 플랜지 강도 값에서 측정됩니다. 우선 사전 정의된 가스켓 응력에 실링을 노출시킨 다음, 온도를 높이고 4시간 동안 유지합니다. 다음으로 잔류 가스켓 응력을 측정합니다. |

|---|---|

| Q*min; Q*Smin |

부하를 가한 뒤, 이를 사전 정의된 만큼 실링에서 조금씩 제거하며 누출을 지속적으로 측정합니다. 내부 압력은 일반적으로 40 bar(테스트 가스: 헬륨)입니다. |

| Q*Smax; E*G |

가스켓 응력을 주기적으로 증가 시키다가 이전 가스켓 응력의 1/3로 감소시킵니다. 그리고 실링 두께를 측정합니다. 여러 온도에서 테스트를 반복합니다. 부하를 줄이고 두께를 바꾸면서 E*G를 계산합니다. Q*Smax의 경우, 실링 두께가 급격히 감소하면 실패를 의미합니다. 급격히 감소한 경우, 실패 전 부하 단계의 값을 사용합니다. 실패하지 않을 경우, 테스트 장비의 최대 가능 가스켓 응력을 사용합니다. 그리고 파악한 값을 PQR 테스트의 최초 압력으로 사용하여 일정한 부하 하에서 최종 Q*Smax를 확인합니다. |

테스트 결과

EN 13555는 DN40/PN40 사이즈의 테스트 플랜지를 대상으로 하기 때문에 GORE® 조인트 실란트 DF05 제품은 500kN/mm의 강도로 테스트되었습니다. 기타 다른 사이즈 제품의 테스트 결과는 DF05 제품의 결과를 바탕으로 아래와 같은 압축 곡선을 사용하여 추정되었습니다.

PQR

| 초기 선력 (N/mm) |

두께 (mm) |

온도 (°C) |

PQR | |

|---|---|---|---|---|

| 5mm (3/16") | 144(1) | 2 | 20 | 0.73 |

| 144(1) | 2 | 150 | 0.22 |

(1) 초기 표면 압력 30MPa에 부합 (초기 너비 = 5mm)

Q*min (N/mm)

| L1.0 | L0.1 | L0.01 | L0.001 | |

|---|---|---|---|---|

| 3mm (1/8") | 32 | 89 | 145 | 201 |

| 5mm (3/16") | 50 | 141 | 228 | 317 |

| 7mm (1/4") | 67 | 184 | 292 | 397 |

| 10mm (3/8") | 95 | 258 | 408 | 556 |

| 14mm (1/2") | 128 | 348 | 552 | 754 |

| 17mm (5/8") | 160 | 446 | 721 | 1007 |

| 20mm (3/4") | 165 | 460 | 747 | 1053 |

Q*Smin (N/mm)

| Q*A (N/mm) | QA (MPa) | L1.0 | L0.1 | L0.01 | L0.001 | |

|---|---|---|---|---|---|---|

| 3mm (1/8") | 96 | 32 | 32 | 32 | x | x |

| 192 | 64 | 32 | 32 | x | x | |

| 288 | 96 | 32 | 32 | 49 | x | |

| 384 | 128 | 32 | 32 | 40 | 202 | |

| 5mm (3/16") | 96 | 20 | 48 | 48 | x | x |

| 192 | 40 | 48 | 48 | x | x | |

| 288 | 60 | 48 | 48 | 73 | x | |

| 384 | 80 | 48 | 48 | 61 | 110 | |

| 7mm (1/4") | 96 | 14 | 67 | 67 | x | x |

| 192 | 27 | 67 | 67 | x | x | |

| 288 | 41 | 67 | 67 | 102 | x | |

| 384 | 55 | 67 | 67 | 84 | 146 | |

| 10mm (3/8") | 96 | 10 | 95 | 95 | x | x |

| 192 | 19 | 95 | 95 | x | x | |

| 288 | 29 | 95 | 95 | 144 | x | |

| 384 | 38 | 95 | 95 | 119 | 207 | |

| 14mm (1/2") | 96 | 7 | 127 | 127 | x | x |

| 192 | 14 | 127 | 127 | x | x | |

| 288 | 21 | 127 | 127 | 193 | x | |

| 384 | 27 | 127 | 127 | 160 | 279 | |

| 17mm (5/8") | 96 | 6 | 160 | 160 | x | x |

| 192 | 11 | 160 | 160 | x | x | |

| 288 | 17 | 160 | 160 | 245 | x | |

| 384 | 23 | 160 | 160 | 202 | 354 | |

| 20mm (3/4") | 96 | 5 | 165 | 165 | x | x |

| 192 | 10 | 165 | 165 | x | x | |

| 288 | 14 | 165 | 165 | 252 | x | |

| 384 | 19 | 165 | 165 | 208 | 366 |

Q*smax (N/mm)

| 두께 (mm) |

온도 (°C) |

Q*smax (N/mm) |

Qsmax (MPa) |

|

|---|---|---|---|---|

| 5mm (3/16") | 2 | 20 | 2000 | 100 |

| 2 | 150 | 2000 | 100 |

E*G

| 두께 (mm) | 온도 (°C) | EG96N/mm (MPa) | EG144N/mm (MPa) | EG192N/mm (MPa) | EG240N/mm (MPa) | EG288N/mm (MPa) | |

|---|---|---|---|---|---|---|---|

| 5mm (3/16") | 2 | 20 | 302 | 417 | 690 | 1059 | 880 |

| 2 | 150 | 254 | 543 | 554 | 989 | 872 |

m & y는 ASME Boiler and Pressure Vessel Research Code Division 1 Section VIII Appendix 2에 명시된, 플랜지 설계에 사용되는 가스켓 상수입니다. 가스켓에 대한 누출 속도 대비 Y 압력 및 m 인수는 현재 ASTM F03 Working Group에서 새로운 테스트 방법으로 제시하고 있습니다.

가스켓 상수 정의

유지 인수 m은 내부 압력이 접합부에 가해진 후 가스켓에 압축 부하를 유지하는 데 필요한 추가적인 사전 부하량을 나타내는 인수입니다.

시팅 응력인 y는 최초 실링을 달성하는 데 필요한 최소 압축 응력(psi)입니다.

| 값 | |

|---|---|

| m | 1.5 |

| y | 2500 |

AD 2000 B 7 가스켓 변수에 대해서는 테스트 표준이 존재하지 않으나 아래와 같은 추정치가 제공됩니다. 2015년판 "AD 2000-Merkblatt B 7"은 EN 13555를 테스트 기준(1)으로 삼고 있으며, VDI 2200의 테이블 9(2)를 변환 방법으로 사용하고 있습니다. VDI 2200에 측정 방법이 상이하므로 변환이 유효하지 않다고 명시된 부분에 대해 유의하여 주십시오. "DIN EN 1591-1 및 FE 분석과 연계하여 오직 DIN EN 1591-1 및 AD2000에 따른 방법만 안정성, 누출 기밀성 및 TA Luft 내력을 제공하는 데 사용될 수 있습니다."(3)

고어는 AD 2000-Merkblatt B 7의 사용을 권장하며, 필수적으로 필요한 가스켓 변수를 아래와 같이 제공합니다.

다음과 같은 관계식이 있습니다(1):

k0KD ≙ Qmin · bD

k1 ≙ (QSmin / p) · bD since m ≙ QSmin / p (4)

k0KDϑ ≙ Qsmax · bD

여기서,

| Qmin | 실링 최초 시공 시 실온에서 최소한으로 요구되는 가스켓 응력 (EN13555에 근거) |

|---|---|

| QSmin | 가동 중 최소한으로 요구되는 가스켓 응력 (EN13555에 근거) |

| QSmax | 명시된 온도 ϑ에서 가스켓에 가해질 수 있는 최대 가스켓 응력 (EN 13555에 근거) |

| bD | 가스켓의 너비 |

| p | 매체의 내부 압력 |

| k1 | 사용 조건에 대한 AD 2000 B7 가스켓 변수 |

| k0KD | 가스켓 변형에 대한 AD 2000 B7 가스켓 변수 |

| k0KDϑ | 온도 ϑ에서 사용시 가스켓 변형에 대한 AD 2000 B7 가스켓 변수 |

2mm 두께의 GORE® 조인트 실란트 제품 및 10 bar

- k1 = 10 • bD

- k0KD = 18 MPa • bD

- k0KDϑ= 200 MPa • bD 온도 ϑ = 150°C (302°F)

특수 적용 분야의 경우, EN 13555의 데이터를 기반으로 각 적용 분야에 맞는 변환을 별도로 진행하는 것을 권장드립니다.

AD 2000-Merkblatt B 7의 테이블 1(5)에 제시된 일반값의 사용은 적극적으로 권장하지 않으나, 주어진 상황에 따라 적용 가능할 수 있습니다.

DIN 2690 - DIN 2692에 인용된 기준은 1997년에 EN 1514-1로 대체되었다는 점을 유의하여 주십시오.

(1) Arbeitsgemeinschaft Druckbehälter: AD 2000-Merkblatt B 7, Berechnung von Druckbehältern, Schrauben, Seite 4, 7.1.2.4, April 2015

(2) Verein Deutscher Ingenieure e. V.: VDI 2200, Tight flange connections - Selection, calculation, design and assembly of bolted flange connections, page 36, table 9, June 2007

(3) Verein Deutscher Ingenieure e. V.: VDI 2290, Emission Control - Sealing constants for flange connections, page 8, June 2012

(4) Please note that factor m = QSmin / p was defined by DIN V 2505 which was superseded by EN 1591-1 where m is no longer used

(5) Arbeitsgemeinschaft Druckbehälter: AD 2000-Merkblatt B 7, Berechnung von Druckbehältern, Schrauben, Seite 6, Tabelle 1, April 2015

인증서 및 적용 분야

TA Luft1 테스트를 위해 DN40/PN40 스틸 플랜지에 30 MPa의 압력으로 가스켓을 설치합니다. 이렇게 설치된 플랜지는 이후 최소 48시간 동안 규정된 온도에 노출시키고, 다시 냉각시킨 뒤 최소 24시간 동안 누출 속도를 측정합니다. 이 때 테스트 압력은 1 bar 헬륨입니다.

실링이 TA Luft의 인증을 받기 위해서는 24시간 동안의 테스트 이후 최종 누출 속도가 10–4 mbar*l/(s*m) 이하로 유지되어야 합니다.

1Federal Ministry of Germany for the Environment, Nature Conservation, Building and Nuclear Safety: First General Administrative Regulation Pertaining the Federal Emission Control Act (Technical Instructions on Air Quality Control - TA Luft), Joint Ministerial Gazette, July 30, 2012.

Federal Institute for Materials Research and Testing (BAM)에서는 액체 및 기체 산소와 플랜지 연결용 실링 소재의 호환성을 테스트합니다. 테스트 절차 및 결과에 대한 더욱 자세한 정보는 다음 테스트 보고서에서 확인하실 수 있습니다. 여기서 테스트는 후면부 점착제 없이 진행되었다는 점을 유의하여 주십시오.

DVGW (Deutscher Verein des Gas- und Wasserfaches e.V.)는 독일의 가스 및 물 과학 기술 협회로, DVGW VP 403 표준인 "ePTFE(expanded polytetrafluoroethylene) 실링은 가스 공급 산업에서 플랜지 연결부의 개요를 말해준다."에 따라 실링 소재를 테스트합니다. GORE® 조인트 실란트(너비 5mm (3/16")) 제품은 이 표준의 모든 필요조건을 충족시키며, 따라서 가스 적용 분야에 적합한 제품입니다.

본 테스트는 플랜지 부식을 일으킬 수 있는 용해 가능한 수용성 불소 및 염소 이온을 분석합니다. 샘플을 24시간 동안 탈이온수에서 약 95°C로 용해시킵니다. 본 테스트가 고객의 적용 분야에 필요할 경우, 보다 자세한 사항은 고어에 문의하여 주시기 바랍니다.

GORE® 가스켓 제품은 법령이 규정한 조항을 준수하고 있어 물질안전보건자료(MSDS, Material Safety Data Sheet) 및 안전보건자료(SDS, Safety Data Sheet)를 요하지 않으나, 고객사의 편의를 위해 적합한 사용처 및 취급 방법을 기술한 제품안전자료(Product Safety Sheet)를 제공해 드리고 있습니다.

고어 실란트 테크놀로지 품질 관리 시스템은 ISO 9001 인증을 획득하였습니다.

리소스

산업용으로만 사용 가능합니다.

식품, 약품, 화장품, 또는 의료기기의 제조, 처리, 포장 공정 용도로는 사용할 수 없습니다.

팔로우: GORE® 조인트 실란트